摩擦帯電の問題...コーヒーミックスからの教訓 シンガポール

AsianScientist - シンガポール工科大学 (SIT) の研究者たちは、粉末食品製造で長い間悩みの種であった摩擦帯電によって引き起こされる汚損を最小限に抑える方法を考えついた。

今度、「3-in-1」インスタントコーヒー(クリームパウダーと砂糖入りのインスタントコーヒー)を淹れるとき、最初に小袋を激しく振ってみるといい。振ったコーヒーパウダーを注いだ後、小さな粒子が結合し始め、カップの中や袋の中に塊ができていることに気付くかもしれない。

プラスチックの櫛が髪を逆立てるように、粉末粒子は攪拌(かくはん)されると静電荷(摩擦帯電とも呼ばれる)が物理的に誘導され、結合することがある。この現象はカップ内のコーヒーだけに限ったことではない。

製造中に同じ現象が発生すると、粉末状の成分が結合し、製品が堆積し、最終的には機械が詰まってしまう。この問題は汚損と呼ばれ、製造の混乱と遅れを引き起こし、米国の食品業界とバイオ製品業界は年間推定70億米ドル(約8,750億円)の損失を被るほどである。

汚損が発生する理由とその防止方法を詳しく調べようと、シンガポール工科大学 (SIT) の研究者たちは、家庭で好まれているすべての3-in-1インスタントコーヒーの粉の配合を調査した。汚損の原因と各成分の静電荷を調査した結果、研究者たちは、生産拡大や工程中に起こりえる汚損の問題を避けることのできる理想的な配合を発見した。

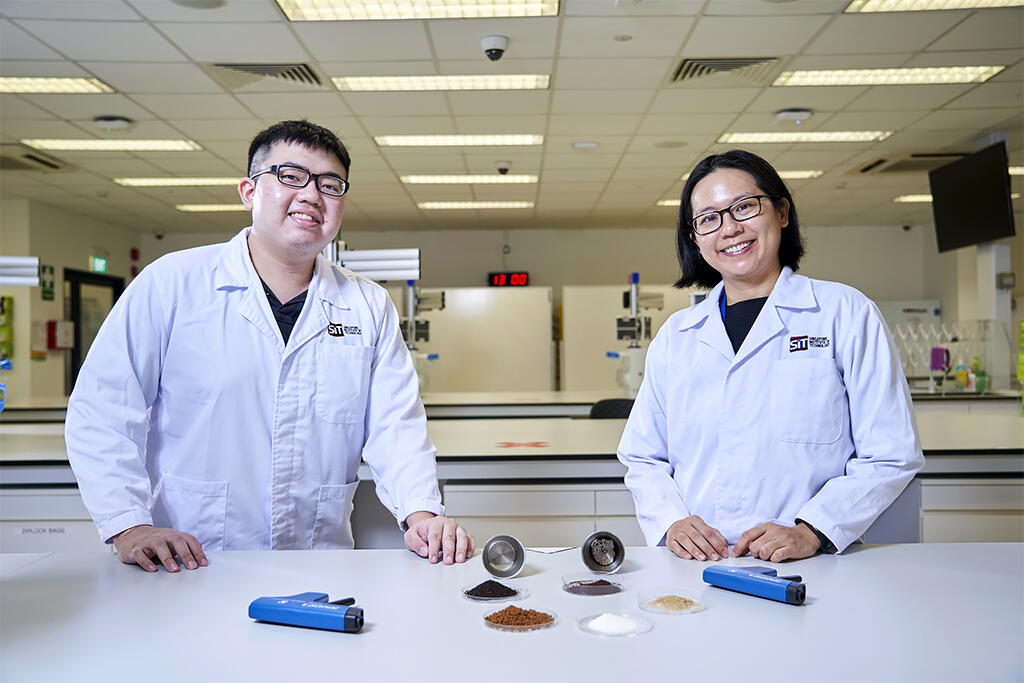

SITのウォング・シン・イー (Wong Shin Yee) 准教授(右)は、研究エンジニアのアーネスト・リム・テング・シュエン (Ernest Lim Teng Shuen) 氏(左)とともに、摩擦帯電による汚損を最小化する研究プロジェクトを率いている

汚損を把握する

SITの食品化学バイオテクノロジー部門の主任研究員であるウォング・シン・イー (Wong Shin Yee) 准教授は「食品は、商業規模の生産に拡大する前に、まず味と栄養について調整されることが多いため、汚損などの製造上の問題は、製品開発段階の後半になってから、やっと表面化します」と説明する。

したがって、ウォング准教授とチームは、調製段階でこれらのことを考慮に入れれば製造が行われる前に粉末の汚損を軽減できるのかどうか調査したいと考えた。そのために、チームは最初に製造現場を訪れ、3-in-1インスタントコーヒーの製造工程を観察したところ、汚損の原因が分かった。

「『汚損された』粉末は、処理面から簡単に拭い落としたり、叩き落としたりできることがわかりました。これは、物理的な接着や化学結合がないことを示します」とウォング准教授。

この観察から、汚損を引き起こした粉末の付着は化学的要因(粉末の固化や結晶の形成など)によるものでも生物学的要因(微生物の成長およびバイオフィルム形成など)によるものでもなく、静電引力によるものであることがはっきりとわかった。

チームは包装段階で汚損が発生することにも気づいた。粉末が狭いパイプを通って運ばれ各小包に分注されるとき、物理的な接触と摩擦によって静電荷が発生し、汚損が発生するのである。

完全な配合

汚損の原因がはっきりと分かったので、ウォング准教授とチームの次のステップは、汚損が起こる可能性を減らす方法を考えることだった。

チームがさまざまな市販の3-in-1コーヒーミックスの静電荷を測定したところ、負電荷が高いミックスは汚れやすく、理想的な電荷は中性またはゼロであることが判明した。

粉末ミックスの成分と比率を変更すると静電荷も変化する可能性があることが分かったので、ウォング准教授とチームは、コーヒーミックスの個々の成分を分析し、3-in-1コーヒーを理想的な状態にしてくれそうな配合を決定した。

チームは、ミネラル量が高い砂糖は、攪拌したときに発生する静電荷が少ない、つまり汚損の可能性が低いことを発見した。一方、カフェイン量が低く、脂肪クリームが少ないコーヒーパウダーから発生する正電荷はもっと少なかった。

このことから、チームは電荷を減らして汚損のリスクを下げる理想的なコーヒーミックスの配合を提案した。

ウォング准教授は「ミネラル含有量の高い砂糖、カフェイン含有量の少ないコーヒーパウダー、低脂肪含有量のクリーマーを使用することを推奨しました」と語る。

ウォング准教授とチームは、パウダーミックスを配合しなおして静電荷を中和すると、粉末のステンレス鋼付着を最小限に抑えることができることを発見した。

最初から効率的

粉末配合と静電荷の相関関係を確立し3-in-1インスタントコーヒーの汚損を最小限に抑える最良の配合を発見したものの、ウォング准教授は、食品の調製に関しては味が依然として最重要であることは理解していた。

それでも、ウォング准教授は自身の研究を製品の調製段階から「防御の層を築く」ことと考えている。

「最初は製造時の問題点から始めましたが、問題解決には、調製の段階で問題を簡単に軽減できるという独特の方法があることを発見しました。生産段階では、メーカーは他の革新的な手段を使ってさらに問題を軽減することができます」(ウォング准教授)

ウォング准教授の研究は、製品の調製を見直すだけでなく、製品開発プロセスを変えることにも利点があることを明らかにした。

「新しい食品製品の典型的な開発段階では、通常、2つの異なる専門家グループが調製と加工開発を別々に行っています。私たちの研究から、2つのものを組み合わせる必要があることがはっきりしました。つまり、工程段階を考慮しつつ調製するのです」とウォング准教授は述べる。

ウォング准教授の研究は、産業界が常に抱える問題を解決できる包括的なソリューションサイクルの開発を意味する。応用研究を用いて産業界に有益なソリューションを開発し技術移転するというSITの目標を例示するものである。

ウォング准教授は「私たちは常に業界パートナーに働きかけています。そうすると、興味深い問題が、何層にもわたるイノベーションと学習の機会として現れることがあります」と話す。研究結果は食品技術の知識基盤の構築につながるとも。

ウォング准教授の研究はシンガポールの「先進製造業とエンジニアリングのための研究・イノベーション・企業2020年戦略」に沿うものであり、粉体製造の生産性向上への道を開き、今後発展し、さらには食品粉体の処理における他の問題の解決に役立つかもしれない。

最後にウォング准教授は「私は科学者として、産業界の問題を科学的冒険としてとらえたいと思います。すべての科学的冒険は、冒険が探求する価値があるかどうかを確認するために、アイデアの検証から始まります。私の青空プロジェクトに関わってくれたすべての人と、科学的検証を達成してくれた彼らの粘り強さにとても感謝しています」と述べた。

(2022年05月17日公開)